新聞資訊

新聞資訊 知識專欄

知識專欄多個技術領域,包括電氣化交通、可再生能源和智能電網,廣泛使用電源電子轉換器。這些領域的快速發展對電源轉換器的性能提出了挑戰,迫使我們需要設計更小、更輕、更高效的轉換器。為了實現這些目標,研究人員首先優化各種因素,以提升轉換器的性能。

電源轉換器性能挑戰

選擇最佳的半導體芯片、確保最佳的電路布局、設計散熱結構等都是必不可少的。此外,制造技術也至關重要。快速原型制作作為驗證設計的基礎,選擇合適的制造工藝可以確保設計方案能夠迅速且成功地實施。此外,先進制造技術也影響著產品的配置。

自動化制造技術的優缺點

在過去十年中,研發了先進的組裝和制造技術用于電源電子設備的生產,包括增材制造(AM)、自動送料、焊接和包裝。利用這些先進方法為制造具有復雜結構和小尺寸的電源電子組件開辟了新機遇。

優勢

增材制造技術使得制造具有復雜內部結構和更高性能的電源電路變得更加簡單。由于其易于制造、結構設計靈活以及與傳統制造技術(如模具鑄造、沖壓和機械加工)相比快速原型制作時間短,增材制造在電源轉換器中引起了廣泛關注。這種方法在過去幾年中逐漸被采用用于生產各種電源組件和轉換器。

這一技術的優勢包括新型可打印材料的可用性、提高的打印精度和降低的成本。例如,2014年初,橡樹嶺國家實驗室(ORNL)的研究人員開發了一種配有3D打印散熱器的電源逆變器。通過增材制造技術,可以探索更復雜的形狀,減少浪費,提高熱傳導效率,從而實現更小的封裝。

增材制造還以其他方式增強了電源電子技術。例如,增材制造允許更自由地優化繞組幾何形狀,例如具有不同截面輪廓的繞組,以減少特定工作模式下的功率損失,而傳統的線繞法則在繞組截面形狀上受到限制。通過精確再現預期的繞組結構和寄生電容,它對組件的自諧振頻率和工作帶寬有著精確的控制。

缺點

盡管增材制造具有上述優勢,但與傳統技術相比,它也存在一些缺點。主要問題是傳統處理在材料特性上優于增材制造。例如,國際退火銅標準(IACS)發現,3D打印的PCB導電性僅為銅的5%到30%。由于設備必須始終在高電流和高功率條件下運行,這限制了增材制造的應用。

電源轉換器中的自主和自動化組裝

PCB組裝是當前工業中最關鍵的自主和自動化組裝及制造技術。

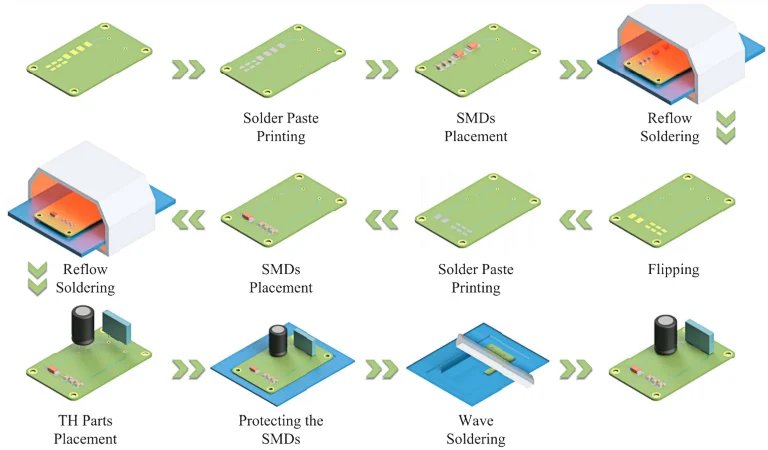

圖1展示了一種典型的雙層PCB組裝過程。制造商可以根據其生產線每個操作的數量、復雜性和所需時間選擇多種手動或自動方法。

通常使用拾放機或收集放置設備來組裝表面貼裝器件(SMDs)。表面貼裝技術(SMT)就是指這一自動化過程。SMDs的封裝尺寸較小,但性能與通孔(TH)組件相同,且其封裝設計使其適合自動化制造。由于SMD的體積較小,手動組裝更為困難,因此自動組裝在SMDs中更具競爭力。

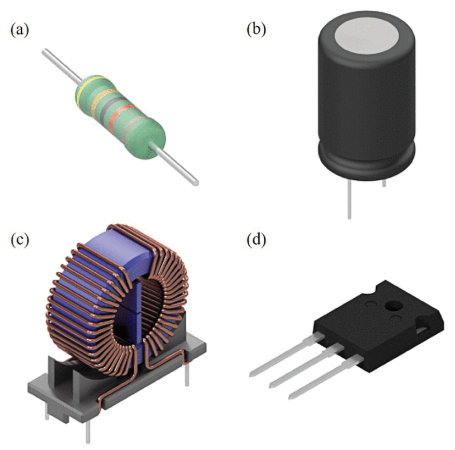

理論上,如果產品中僅使用SMDs,則可以完全實現自動化。然而,TH器件通常被納入電源轉換器的設計中,其自動組裝有時較為復雜。圖2展示了電源轉換器中使用的TH器件的主要組件,包括軸向引線電阻、電容器和電感器,以及通孔離散器件,例如mosfet和絕緣柵雙極晶體管(IGBT)。

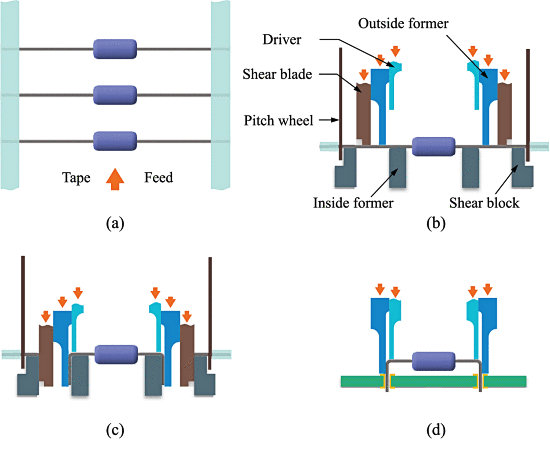

根據將要組裝的組件類型,可以使用不同的機器進行自動化TH組裝。圖3描述了自動組裝的最初階段,主要關注軸向引線組件插入過程。隨著TH技術的進一步發展,各種TH部件也可以自動插入孔中。如果在自動化TH插入過程中引線直徑與孔徑非常相似,可能會增加插入過程的故障率。

因此,制造商會選擇適合其生產的方法。

在特定情況下,例如考慮引線與孔之間的尺寸差異、避免不當插入的部件或使用SMDs替代軸向TH元件,電源轉換器制造的完全自動化是可行的。

焊接業

TH組件通常通過波焊焊接。在波焊過程中,為保護SMDs,采用焊接托盤,避免直接接觸熔融焊錫,如圖1所示。這種方法對高產量的產品非常有利。然而,由于小規模生產,設計和制造SMD保護夾具的成本高,顯得不夠理想。為了克服這一問題,通常使用膠水噴涂設備,通過在波焊中將粘合點放置在PCB上,以保持SMDs的固定,因為膠水的熔點高于焊錫。

除了為替代絲網印刷而開發的一些獨立噴涂設備外,一些自動粘合劑噴涂機已經集成到拾放設備中,可以在不需要焊接掩膜的情況下,將粘合劑和焊錫膏直接沉積在PCB上。另一方面,粘合在PCB上的設備難以維修,因為它們不能簡單地移除。其他補償程序可能用于解決此問題。

例如,選擇性焊接方法可以替代波焊,使每個TH引腳都能夠單獨連接,使用微波焊接。通過這種方式,在隨后的波焊操作中不再需要膠水來固定SMDs。機器人手臂也可以提供更自動化和智能化的PCB組裝。例如,焊接機器人通常用于自動焊接每個TH組件的引腳。根據其加熱方式,焊接機器人主要有兩種類型。

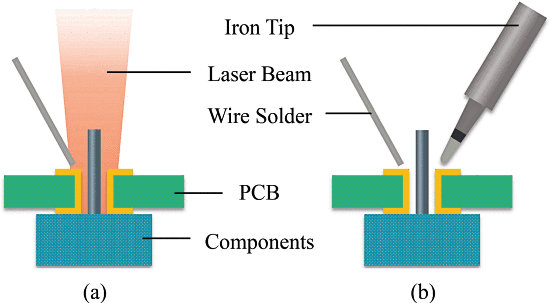

第一種是激光焊接,可以在焊接點融化焊錫線。第二種是尖端焊接,其中電動臂利用電烙鐵在引腳位置融化焊錫線。這兩種焊接技術在圖4中展示。激光束加熱引線和焊錫而不需要焊接鐵,且焊鐵尖端與焊接引腳附近的組件之間的任何接觸,都有助于減少相鄰組件的干擾,從而實現更小的焊接接頭。

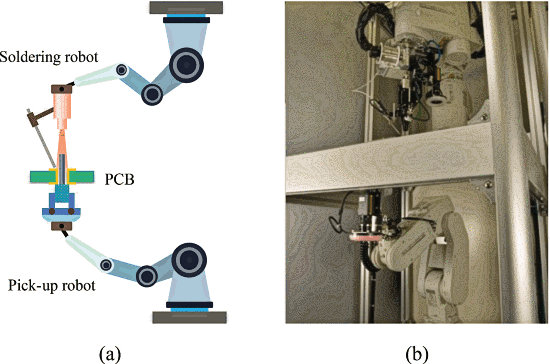

日本Unix公司通過將組件插入機器人和激光焊接機器人集成到一個設備中,創建了一個集成焊接系統。圖5展示了物理產品圖像和兩個機器人臂的示意圖。下方的機器人用于拾取部件。在視覺攝像頭測量了質量和引腳位置后,組件被放置到所需位置。上方的機器人隨后完成焊接過程。

激光焊接可以在大約一秒鐘內焊接一個引腳。這種方法可以應用于各種PCB組裝,因為這兩個機器人焊接TH組件的方式就像兩只人手。設備提供了多種焊接頭和線材,適用于不同場合,例如超細線用于微焊接,使得設備能夠滿足PCB設計規格的準確性和組件密度要求。

當電源轉換器中使用大量TH組件時,這種PCB組裝方法的時間比波焊要長得多。然而,隨著SMT的不斷改進,TH組件的使用正在減少,從而允許更廣泛的應用。此外,波焊和絲網印刷等工序總是會產生不必要的廢物。利用新技術可以減少有害廢物的排放,改善環境。

電源轉換器性能挑戰的總結

由于自動化的持續發展,生產小批量產品變得更加容易。在工業制造中,小批量通常被定義為100到1000個單位。即使是具有多個SMD組件的產品,十個單位也更適合自動化制造。在發明自動TH技術之前,即使有1000個TH電容器和電感器,手動插入仍然是首選。

隨著新設備的開發,自動化正日益向中小企業開放,這不僅是大型工業制造的特殊優勢。此外,最近開發的設備在處理不同組件幾何形狀和電路板配置時提供了更多的靈活性。因此,未來將會有一種簡單、快速、自動化和靈活的電源轉換器制造方法。

浮思特科技專注功率器件領域,為客戶提供igbt、IPM模塊等功率器件以及MCU和觸控芯片,是一家擁有核心技術的電子元器件供應商和解決方案商。