新聞資訊

新聞資訊 知識專欄

知識專欄LED 照明是汽車電子領域增長最快的領域之一,但它也面臨著獨特的挑戰。本文介紹了當今照明設計人員面臨的幾個主要限制,并探討了如何通過符合 AEC1 要求的新型汽車 LED 模塊來解決這些問題。

汽車電子的最大趨勢之一是照明 LED 的廣泛普及,因為其使用壽命長、尺寸小和功耗低等固有優勢與當今環保汽車的需求完美契合。如今,汽車內及其周圍有數十種 LED 燈。在內部,它們可以在重點照明和情緒照明、信號燈和數字屏幕背光中找到。從外觀上看,它們非常適合從轉向和位置指示器到霧燈和日間行車燈等各種用途。未來幾年,LED 預計將取代高功率頭燈,即使在幾年前,高功率頭燈仍主要使用基于鹵素或氙氣的照明技術。

當今的汽車照明工程師在實施更小、更奇特的 LED 解決方案時面臨著一系列技術挑戰,其中包括對高可靠性、抗電磁干擾 (EMI) 魯棒性和熱管理的需求。

高可靠性是汽車工程的普遍精神,對于外部照明尤其重要,外部照明可能依賴于指示車輛的狀態(轉彎、停止、警報等)。最大限度地提高可靠性的一個好的一般規則是盡量減少電路板上的元件數量:更少的元件通常會導致更少的潛在故障點、更少的材料處理、更簡單的布局以及更容易調試和推向市場的設計。

此外,隨著 LED 系統的縮小,用于驅動這些系統的相關電子設備也必須隨之縮小。實現更小電路板設計的常見方法是提高開關驅動器的工作頻率,從而減小相關電感器和電容器的尺寸。然而,轉向更高的開關頻率可能會災難性地增加輻射發射;EMI 與開關頻率成平方關系,這意味著開關頻率加倍會使 EMI 增加四倍。為了解決這個問題,設計人員必須嚴格調整原理圖和布局,以選擇低損耗元件,并最大限度地減少瞬態電流活動最高的敏感路徑或環路。這些可以包括開關、能量穿梭電感器和去耦電容器。

最后,雖然 LED 本質上比鹵素燈或白熾燈所需的功率要少得多,但熱管理是一個大問題,因為它與 LED 的預期壽命直接相關。LED 因承諾數十萬小時的工作時間而聞名,但當它們承受過高的結溫,并且車輛必須生存的惡劣氣候進一步加劇時,其工作時間可能會大大縮短。

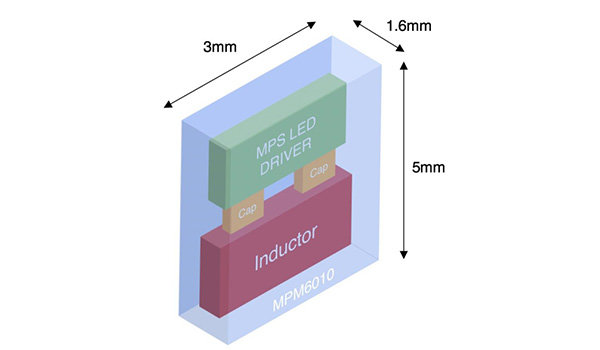

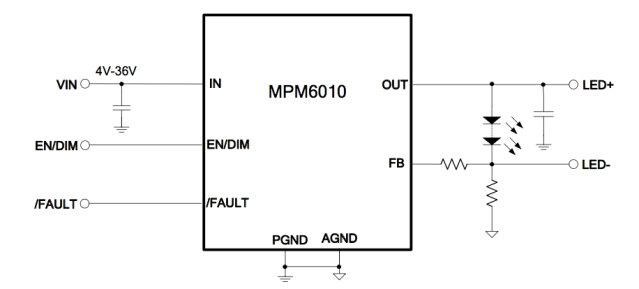

MPS 在開發業界最先進的汽車 LED 驅動器模塊——新型 MPM6010-AEC1 時牢記了這些關鍵問題。這款 36V、1.5A LED 模塊集成了同步降壓 LED 驅動器以及汽車級電感器和去耦電容器(圖 1),面向高達 15W 的內部和外部照明應用。MPM6010 的緊湊型 3mmx5mm 外形極大地簡化和縮小了電路板布局,如圖 2 所示,只需四個外部元件,就可以利用該模塊實現完整的 LED 驅動器解決方案。

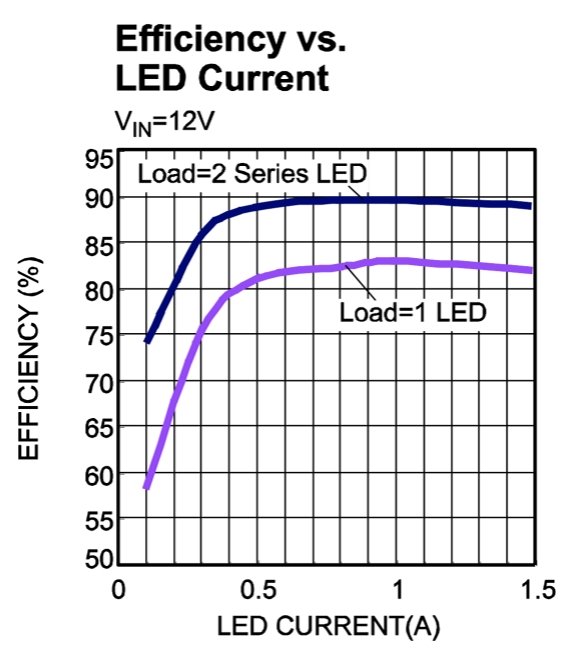

MPM6010-AEC1 采用與 MPS DC/DC 轉換器解決方案中流行的相同的專有低 RDS(ON) 工藝技術,在 2.2MHz 下提供超過 90% 的效率,并有助于實現 LED 系統的冷卻運行。圖 2 顯示了在以 2.2MHz 驅動的 1 個和 2 個串聯 LED 的實際應用中測得的效率。

該 LED 驅動器模塊通過減少所需組件數量來幫助提高系統可靠性:如圖 3 所示,單個 MPM6010 模塊取代了同類分立驅動器的 4-6 個獨立板級組件。此外,在整個模塊根據 AEC-Q100 指南進行認證之前,電感器的內部單獨根據 AEC-Q200 無源元件認證指南進行了認證。

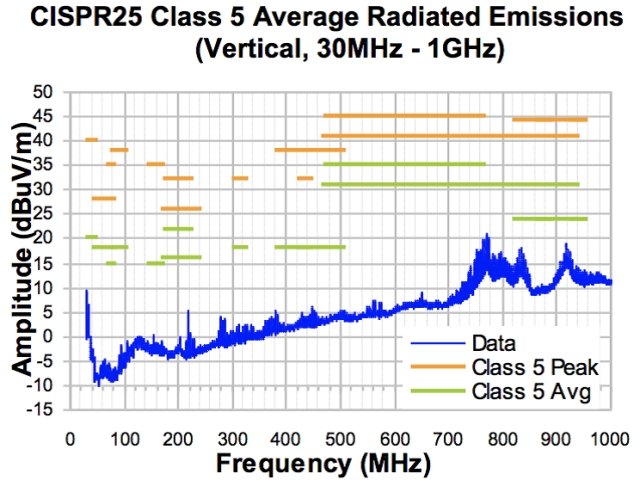

該模塊還有助于優化 EMI,因為具有最高電流瞬變的關鍵環路位于模塊封裝本身內,因此通過 CISPR25 Class 5(標準汽車 EMC 要求)變得更加簡單。

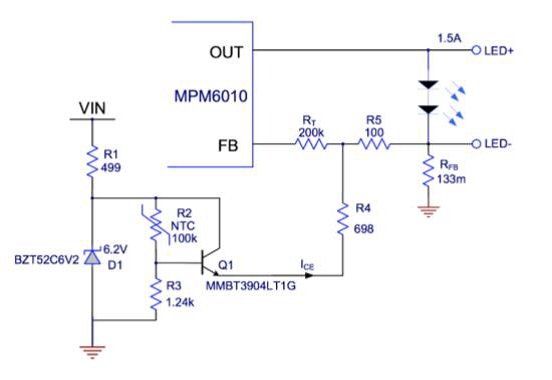

最后,MPM6010-AEC1 通過使用其 PWM 調光輸入 (EN/DIM) 或 LED 電流調節反饋引腳 (FB) 采用熱折返技術來支持 LED 熱管理。圖 5 顯示了后者的一種實現方式:當外部熱敏電阻跟蹤的溫度達到其臨界閾值時,輸送到 LED 的電流就會被抑制。該電路與熱關斷和開路/短路 LED 檢測等內置安全功能相結合,有助于將 LED 保持在安全的工作裕度內,從而更好地確保較長的使用壽命。

MPM6010 符合 AEC-Q100 1 級標準,采用 3 x 5 x 1.6 mm QFN 封裝,具有可選的可潤濕側面,以協助自動光學檢查

汽車供應商在設計 LED 照明系統時面臨著嚴格的性能和尺寸目標,而市場趨勢表明,隨著時間的推移,這些目標只會變得更加困難。先進集成驅動器模塊可幫助滿足高可靠性、EMI 合規性、受控散熱等嚴格的產品要求,從而更輕松地實現這些系統目標,并為新一代更加復雜的照明和信號系統鋪平道路。

浮思特科技深耕功率器件領域,為客戶提供IGBT、IPM模塊等功率器件以及MCU和觸控芯片,是一家擁有核心技術的電子元器件供應商和解決方案商。