新聞資訊

新聞資訊 知識專欄

知識專欄在選擇功率模塊及相應(yīng)材料時,需考慮作用于功率模塊和系統(tǒng)的各類應(yīng)力源。將功率模塊集成到最終產(chǎn)品(如集成電源解決方案)中的系統(tǒng)制造商,可通過選擇符合其任務(wù)剖面(性能與成本平衡)的功率模塊,以及優(yōu)化系統(tǒng)設(shè)計,主動提升系統(tǒng)的穩(wěn)健性。在系統(tǒng)設(shè)計方面,制造商需確保應(yīng)力因素最小化,避免在最壞情況下加劇應(yīng)力。為此,需關(guān)注工藝缺陷(如功率模塊系統(tǒng)集成過程中的缺陷)、材料與元件選擇、外殼設(shè)計及通風(fēng)條件等問題。

除探討通過系統(tǒng)設(shè)計提升系統(tǒng)可靠性的可行方法外,Zestron 公司在過去數(shù)年中,還積累了將快速高加速應(yīng)力測試(HAST)用于模塊選擇質(zhì)量檢測的經(jīng)驗(yàn)。這些測試可在開展必要但耗時的鑒定測試前,對合適的模塊進(jìn)行初步預(yù)選。如此一來,能夠縮短優(yōu)化與選擇周期,進(jìn)而加快產(chǎn)品上市時間并降低成本。此外,通過阻抗譜法對受應(yīng)力作用的模塊進(jìn)行評估,還可幫助發(fā)現(xiàn)潛在或初現(xiàn)的缺陷 —— 這些缺陷可能在現(xiàn)場使用數(shù)年後顯現(xiàn),最終導(dǎo)致故障。因此,該方法能最大限度降低現(xiàn)場故障風(fēng)險,減少維修與保修成本。

內(nèi)在和 / 或外在應(yīng)力源

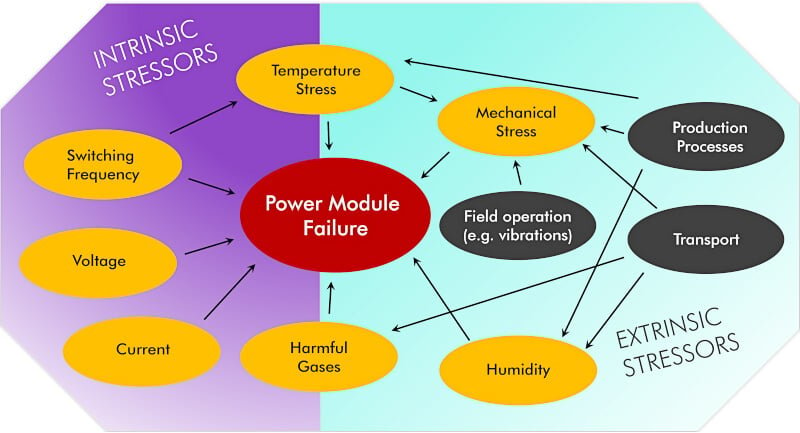

功率電子模塊在現(xiàn)場使用時會承受多種應(yīng)力源。除外部應(yīng)力(外在應(yīng)力源)外,還存在大量主要由模塊設(shè)計和布局決定的內(nèi)在應(yīng)力源(見圖 1)。后者通常與所用芯片類型(硅、碳化硅、氮化鎵)相關(guān),因?yàn)樾酒愋驮诤艽蟪潭壬嫌绊戦_關(guān)頻率、電壓變化率(dv/dt),進(jìn)而影響工作溫度。這些因素產(chǎn)生的熱機(jī)械應(yīng)力和高壓應(yīng)力,主要作用于半導(dǎo)體本身的材料,或其附近的材料,如芯片金屬化層與鈍化層、焊接或燒結(jié)接頭,以及所用的絕緣材料。因此,選擇能承受這類內(nèi)在應(yīng)力的材料,對功率模塊的可靠性至關(guān)重要。

外在應(yīng)力源通常包含三種主要負(fù)載場景:

(熱)機(jī)械應(yīng)力,包括溫度波動、沖擊、振動、沖擊載荷等;

有害氣體;

濕度。

尤其在有害氣體和濕度應(yīng)力領(lǐng)域,外在與內(nèi)在應(yīng)力源的界限可能較為模糊。例如,模塊或系統(tǒng)制造過程中所用材料(如硫化橡膠密封件釋放的硫、聚酰胺外殼釋放的磷)揮發(fā)成分的逸出,也可能導(dǎo)致模塊接觸有害氣體,這屬于由設(shè)計或材料引發(fā)的內(nèi)在故障原因。此外,不良的外殼設(shè)計或通風(fēng)條件,可能導(dǎo)致系統(tǒng)或模塊內(nèi)特定區(qū)域積聚濕氣。

圖1

現(xiàn)場應(yīng)力或鑒定測試后的樹枝狀結(jié)構(gòu)

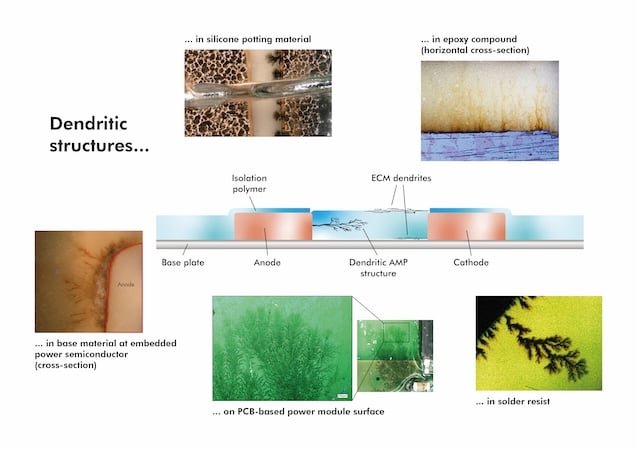

當(dāng)濕氣與模塊接觸時,通常會觸發(fā)故障機(jī)制,可能導(dǎo)致樹枝狀結(jié)構(gòu)的形成。這類結(jié)構(gòu)在施加的電位差之間形成,既可能在冷凝形成的水膜表面生長,也可能在暴露于濕氣、本體已吸收足量水分的聚合物材料內(nèi)部生長。

一方面,如前所述,這可能是現(xiàn)場濕氣應(yīng)力導(dǎo)致的結(jié)果;另一方面,產(chǎn)品驗(yàn)證與鑒定階段(參見 AQG324 標(biāo)準(zhǔn))進(jìn)行的 H3TRB(高溫高濕高反向偏壓)測試,也可能觸發(fā)此類應(yīng)力,進(jìn)而反映模塊在現(xiàn)場潮濕環(huán)境下的抗?jié)衲芰Α?/p>

尤其在高壓應(yīng)用中,樹枝狀結(jié)構(gòu)通常存在于聚合物材料內(nèi)部,或絕緣材料與基板、芯片表面的界面處。在硅樹脂封裝的功率模塊中,絕緣溝槽內(nèi)的樹枝狀結(jié)構(gòu)極易檢測,因?yàn)樵搮^(qū)域具有良好的光學(xué)可觀測性。不過,即便觀測難度較大,在其他絕緣系統(tǒng)(如環(huán)氧模塑料、涂層,或嵌入式元件 [1,2] 的場景中),經(jīng)濕氣和高壓應(yīng)力作用后,也可能在 FR4 電路板結(jié)構(gòu)的特定區(qū)域(如環(huán)氧基材或阻焊層)發(fā)現(xiàn)樹枝狀結(jié)構(gòu)(見圖 2)。

樹枝狀結(jié)構(gòu)初期可能僅表現(xiàn)為單純的視覺異常,不會導(dǎo)致模塊出現(xiàn)電氣異常或功能變化。當(dāng)樹枝狀結(jié)構(gòu)與對面電位間的絕緣距離仍足夠大,或微小泄漏電流、低電阻對整個模塊的電氣功能無顯著影響時,便會出現(xiàn)這種情況。通常,這些泄漏電流會表現(xiàn)為 1000 小時 H3TRB 測試過程中,相應(yīng)曲線出現(xiàn)輕微漂移。

圖2

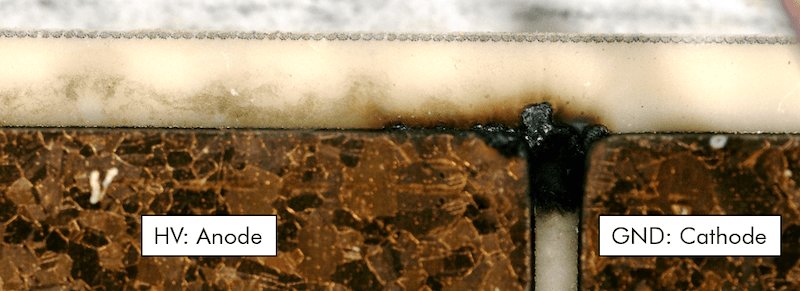

然而,若電阻未出現(xiàn)顯著或突然下降(尤其是未降至規(guī)定限值以下),這些影響往往不會受到重視,測試也會被判定為通過。在現(xiàn)場使用中,絕緣溝槽內(nèi)樹枝狀結(jié)構(gòu)的存在,往往要等到絕緣距離大幅縮短,引發(fā)電氣異常或故障、必須對模塊進(jìn)行深入檢查和拆解時才會被發(fā)現(xiàn)。此類情況下的故障特征多樣,既可能僅表現(xiàn)為泄漏電流異常,也可能出現(xiàn)熱失控等熱事件,或在足夠高電壓下,絕緣溝槽內(nèi)橋接的樹枝狀結(jié)構(gòu)區(qū)域發(fā)生電壓擊穿(見圖 3)。

圖3

現(xiàn)象背后的故障機(jī)制

在表面或聚合物材料內(nèi)部,于特定電位差(直流或含直流分量的交流)下,經(jīng)濕氣作用形成的樹枝狀結(jié)構(gòu),在外觀上極為相似。但通過仔細(xì)觀察,并結(jié)合系統(tǒng)電氣接線知識可知:表面生長的樹枝狀結(jié)構(gòu)通常具有陰陽極特性,而材料內(nèi)部的多數(shù)樹枝狀結(jié)構(gòu)則往往起源于陽極側(cè)。此外,兩類結(jié)構(gòu)達(dá)到故障狀態(tài)(即形成導(dǎo)電通路或?qū)щ娂?xì)絲)的時間差異顯著 —— 陰陽極生長的樹枝狀結(jié)構(gòu)所需時間較短(沿表面生長僅需數(shù)分鐘至數(shù)小時),而陽陰極結(jié)構(gòu)所需時間較長(在聚合物本體材料內(nèi)通常需數(shù)周至數(shù)年)。

對這些現(xiàn)象的潛在機(jī)制進(jìn)行研究后發(fā)現(xiàn),從電化學(xué)角度看,二者發(fā)生的過程相同,但外部影響因素對現(xiàn)象的實(shí)際表現(xiàn)起決定性作用。其中,絕緣系統(tǒng)的材料特性、電位差及其幅值是典型的外部影響因素。

表面上從陰極向陽極生長、以金屬樹枝狀結(jié)構(gòu)形成為特征的 “標(biāo)準(zhǔn)” 樹枝狀生長,被稱為電化學(xué)遷移(ECM)。ECM 的發(fā)生需要存在施加電場(>1.5 V)的水膜,且僅需幾層水分子即可滿足條件。當(dāng)水膜連接不同電位(直流)時,陽極材料會溶解;產(chǎn)生的金屬離子向陰極遷移,并在陰極還原為金屬;生成的樹枝狀結(jié)構(gòu)從陰極向陽極反向生長,最終形成導(dǎo)電連接 [3,4]。

陽極遷移現(xiàn)象

與之相反,在聚合物材料本體內(nèi)部出現(xiàn)、主要呈現(xiàn)陽陰極生長方向的樹枝狀結(jié)構(gòu),被稱為陽極遷移現(xiàn)象(AMP)[3,4,7]。在 AMP 現(xiàn)象中,ECM 涉及的化學(xué)反應(yīng)和遷移過程,發(fā)生在聚合物材料(絕緣材料、模塑料、 conformal 涂層、底部填充料等)內(nèi)部連接陽極與陰極的通道中。

這些通道的形成,可能源于聚合物材料在應(yīng)力作用下的老化或降解 —— 應(yīng)力源包括高壓、高溫、溫度變化、濕度等,且往往與聚合物材料的質(zhì)量偏差相關(guān) [5]。在高濕度環(huán)境下,陽極與陰極間的這些通道會被水填充;隨后,陽極釋放的金屬陽離子會在通道內(nèi)向陰極遷移。由于存在酸堿 pH 梯度(由電場作用下水的電解反應(yīng)引發(fā)),離子會在通道內(nèi)的 pH 邊界(酸堿界面)處沉淀,從溶液中形成金屬氫氧化物沉積物。這些填充沉積物的通道,在外觀上類似從陽極開始生長的樹枝狀結(jié)構(gòu) [3,4]。

AMP 現(xiàn)象主要發(fā)生在電場強(qiáng)度較高的區(qū)域(邊緣、尖端、粗糙表面等),因?yàn)檫@些區(qū)域最易發(fā)生局部放電,進(jìn)而引發(fā)聚合物降解。此外,前文提及的聚合物材料質(zhì)量差異(多由工藝偏差導(dǎo)致,如多孔性、交聯(lián)度低、附著力弱、分層等),會增加材料對局部放電的敏感性,加速聚合物基體的老化與降解 [3,5]。

如何規(guī)避或應(yīng)對模塊故障

功率模塊或整個系統(tǒng)對 AMP 故障的敏感性及可靠性,主要由所用絕緣材料的類型決定。盡管在設(shè)計階段,會根據(jù)預(yù)期任務(wù)剖面及相應(yīng)應(yīng)力源(外在與內(nèi)在)選擇材料,但選擇依據(jù)多為現(xiàn)有數(shù)據(jù)手冊、材料特性及過往經(jīng)驗(yàn)。

Zestron 公司過去數(shù)年開展的故障分析顯示,這類故障極少由絕緣材料選擇不當(dāng)導(dǎo)致。相反,故障分析表明,多數(shù) AMP 故障源于聚合物材料(涂層、灌封料、模塑料、基材、阻焊層等)的缺陷 —— 這些缺陷由涂覆工藝本身或前期制造步驟引發(fā)。

對于模塊供應(yīng)商而言,需注意材料制造商提供的參數(shù),是在標(biāo)準(zhǔn)條件下、針對每種材料的特定工藝參數(shù)(固化、層厚、混合比等)得出的。但當(dāng)實(shí)際工藝條件偏離理想或規(guī)定條件時,量產(chǎn)材料的特性(如介損強(qiáng)度、機(jī)械穩(wěn)定性、熱膨脹系數(shù)等)往往會發(fā)生顯著變化。因此,從原型生產(chǎn)過渡到批量生產(chǎn)時,材料質(zhì)量可能存在較大差異。

電動汽車領(lǐng)域的技術(shù)發(fā)展,以及將元件、半導(dǎo)體集成到 FR4 基印制電路板(嵌入式元件)的努力表明,即便制造商在相關(guān)材料和工藝方面擁有多年經(jīng)驗(yàn),將這些技術(shù)應(yīng)用于更高應(yīng)力條件(尤其是更高電壓)的過程,也并非簡單的 1:1 復(fù)制。

模塊供應(yīng)商的工藝穩(wěn)定性是可靠性的保障

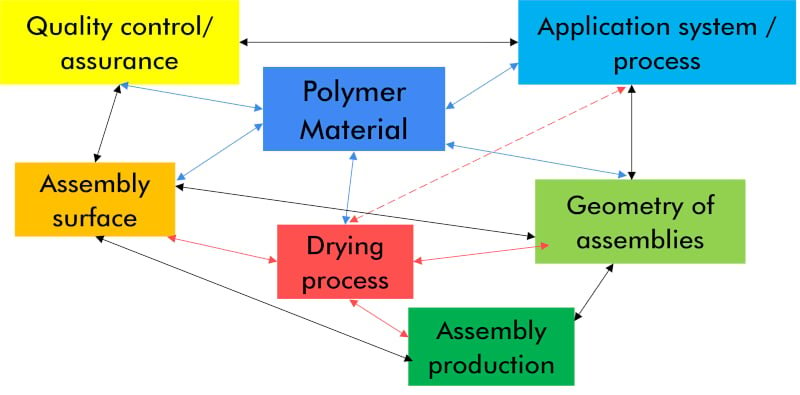

要確保功率模塊的可靠性(尤其在嚴(yán)苛工作條件下),所用聚合物材料的涂覆與固化至關(guān)重要。若要使材料性能達(dá)到數(shù)據(jù)手冊規(guī)定的最佳水平,關(guān)鍵在于根據(jù)具體條件(尤其是幾何條件),合理采用數(shù)據(jù)手冊中的參數(shù)(符合數(shù)據(jù)手冊規(guī)范)。

此處最關(guān)鍵的參數(shù),主要是聚合物的交聯(lián)度及其與相應(yīng)基板的附著力。從工藝角度看,除涂覆工藝本身(需考慮特定元件幾何形狀)外,固化工藝及待涂覆、灌封、模塑或?qū)訅旱谋砻嬉财饹Q定性作用(見圖 4)。后者受前期制造步驟(如焊接、燒結(jié)等)的影響顯著。此外,后續(xù)工藝步驟(如在冷卻基板上進(jìn)行大面積燒結(jié)或焊接)可能引發(fā)或加劇分層效應(yīng) —— 這由額外的熱機(jī)械應(yīng)力導(dǎo)致。

除上述因素的相互作用外,在批量生產(chǎn)啟動及持續(xù)生產(chǎn)過程中,確保整個工藝鏈?zhǔn)冀K維持最佳工藝條件也至關(guān)重要。因此,通過控制絕緣材料質(zhì)量實(shí)現(xiàn)持續(xù)工藝監(jiān)控,是確保功率模塊抗?jié)裥阅艿淖罱K關(guān)鍵。

模塊選擇與系統(tǒng)設(shè)計

除所用材料的質(zhì)量及其在功率模塊內(nèi)部的相互作用外,考量整個系統(tǒng)也往往具有重要意義。除模塊本身的內(nèi)在抗?jié)衲芰?涉及材料選擇及其組合)外,系統(tǒng)設(shè)計還會影響濕氣接觸模塊的程度。其中,外殼設(shè)計是關(guān)鍵因素,對防止潮濕環(huán)境空氣接觸模塊至關(guān)重要。設(shè)計時需考慮的問題包括:外殼是否采用透濕膜(使?jié)B入的濕氣排出而非積聚),以及通風(fēng)和氣流管理方案。

例如,是否存在無層流區(qū)域、潮濕環(huán)境空氣易流向模塊?氣流中的湍流是否反而能降低系統(tǒng)內(nèi)部的整體濕度?

此外,還需明確系統(tǒng)內(nèi)的載熱體,以及易吸收濕氣的元件(需考慮材料本身特性,以及焊接或燒結(jié)過程中吸濕性污染物可能產(chǎn)生的影響)。在某些情況下,僅調(diào)整通風(fēng)時的氣流方向即可解決問題 —— 因?yàn)閺?qiáng)制空氣通過外殼,往往比從外殼吸入空氣產(chǎn)生更多湍流。

圖4

系統(tǒng)供應(yīng)商可探討并實(shí)施上述提升系統(tǒng)可靠性的措施與考量。但從供應(yīng)商角度而言,其無法直接影響功率模塊本身的質(zhì)量與可靠性。因此,供應(yīng)商有責(zé)任根據(jù)現(xiàn)場使用要求及上述任務(wù)剖面,選擇合適的模塊。同時需謹(jǐn)記,無法涵蓋所有使用場景,因此系統(tǒng)制造商需確保每個模塊的使用條件,均符合模塊制造商規(guī)定的工作條件與限制。

此處應(yīng)明確告知系統(tǒng)層面在現(xiàn)場使用中的潛在限制與最高條件。然而,如前所述,由于工藝差異,不同模塊的質(zhì)量存在區(qū)別。為輔助模塊選擇,可采用適當(dāng)?shù)亩ㄐ詼y試 —— 這些測試能反映模塊在應(yīng)力條件(濕氣、有害氣體、熱、機(jī)械、電壓等)下的潛在現(xiàn)場薄弱點(diǎn)。

質(zhì)量檢測 —— 快速預(yù)測試

一個關(guān)鍵問題是:濕氣或有害氣體以何種程度、通過何種位置、在何時滲入模塊的關(guān)鍵結(jié)構(gòu)(如金屬化層、芯片、鍵合線等)。需檢查的因素包括:聚合物網(wǎng)絡(luò)的交聯(lián)度與均勻性,以及與相應(yīng)基板表面的無缺陷結(jié)合和附著力。分層、多孔性、填料在聚合物基體中分散不足等問題,均可能引發(fā) AMP 現(xiàn)象和局部放電。

為輔助系統(tǒng)制造商在初步預(yù)選基礎(chǔ)上進(jìn)一步選擇模塊,可采用快速質(zhì)量測試,如依據(jù) IEC PAS 61191-10 標(biāo)準(zhǔn)進(jìn)行的高壓 “涂層可靠性測試”(CoRe 測試)。目前,Zestron 可將該測試電壓提升至 800 V。該測試中,模塊需接觸水 —— 這一最壞情況測試旨在發(fā)現(xiàn)潛在薄弱點(diǎn),但并非用于預(yù)測模塊壽命。通過監(jiān)測不同模塊在數(shù)小時至數(shù)天測試期間的泄漏電流,可有效識別模塊間的顯著質(zhì)量差異。

若要對比測試功率模塊的分層、網(wǎng)絡(luò)不均勻性,以及濕氣和有害氣體的滲透路徑,可采用基于碘蒸氣的質(zhì)量測試 [4,6]。這是一種多模式高加速應(yīng)力測試(HAST),可同時施加濕氣、有害氣體、溫度等應(yīng)力源。得益于這種復(fù)合應(yīng)力環(huán)境,測試時間可大幅縮短。僅需數(shù)小時,即可完成模塊的初步預(yù)選,為后續(xù)鑒定測試(如依據(jù) AQG324 標(biāo)準(zhǔn)進(jìn)行的 H3TRB 測試)做準(zhǔn)備。該方法不僅節(jié)省時間、縮短優(yōu)化周期,還能大幅降低開發(fā)成本。

應(yīng)力對功能的影響

施加的應(yīng)力是否會影響模塊或電路的功能?在分析和解讀質(zhì)量測試結(jié)果,以及模塊經(jīng)受任何應(yīng)力(H3TRB 測試、振動、機(jī)械沖擊等)后的狀態(tài)時,這一核心問題始終存在。它也讓業(yè)界長期爭論的一個話題再次成為焦點(diǎn):在 H3TRB 測試或現(xiàn)場應(yīng)力后,若絕緣溝槽中出現(xiàn)視覺可見的樹枝狀結(jié)構(gòu),但電路特性或電氣功能未顯現(xiàn)明顯異常,這種情況是否構(gòu)成問題?

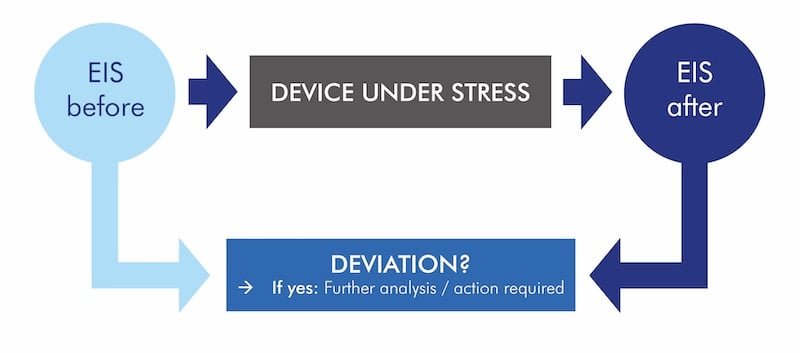

要更靈敏地判斷這些視覺異常或潛在電氣異常,可采用阻抗譜法(EIS)評估模塊。Zestron 在該方法的應(yīng)用中積累了經(jīng)驗(yàn) —— 不將阻抗譜法用作絕對測量手段,而是采用對比測量方式:在應(yīng)力作用前后分別進(jìn)行測量(見圖 5)。

圖5

通過該方法,阻抗譜的細(xì)微變化也能反映系統(tǒng)中漏電電流或低阻抗路徑的早期跡象,從而發(fā)現(xiàn)模塊在持續(xù)應(yīng)力下的潛在缺陷。根據(jù)測量的觸點(diǎn)不同,還可判斷薄弱點(diǎn)更可能位于芯片側(cè)、芯片與絕緣材料的界面處,還是絕緣材料內(nèi)部。在許多情況下,阻抗譜還能預(yù)測可能出現(xiàn)的薄弱點(diǎn)類型。例如,聚合物系統(tǒng)中的分層效應(yīng)與水滲入,對阻抗曲線的影響各不相同。