新聞資訊

新聞資訊 知識專欄

知識專欄SIC MOSFET(碳化硅金屬氧化物半導體場效應晶體管)是一種基于碳化硅(SiC)材料的功率器件。與傳統的硅基MOSFET相比,SiC MOSFET具有更高的擊穿電壓、更低的導通電阻和更高的工作溫度,因而在高效率、高頻率和高溫應用中表現出色。這些特性使得SiC MOSFET在電動汽車、電源轉換器和工業電機等領域具有廣泛的應用前景。

在本文中,我們將重點介紹英飛凌科技最近發布的 CoolSiC? MOSFET G2 的性能優勢,該產品現在包括更廣泛的產品組合,其中包括業界首款 400 V 額定 SiC MOSFET。

CoolSiC? MOSFET G2

英飛凌的 CoolSiC? MOSFET 采用最先進的溝槽柵極技術,具有多項優勢,例如卓越的柵極氧化物可靠性以及改進的傳導和開關損耗指標。G1 系列于 2017 年首次推出,包含多項功能,使其在硬開關、軟開關和部分負載應用中具有競爭性的性能優勢。該平臺堅固可靠,具有寬柵極電壓 (VGS) 范圍、高閾值電壓 (Vth),即使在 0 V 柵極關斷電壓下也能防止寄生導通,并且在硬換向下具有強大的體二極管操作。

數百萬 SiC 電源開關(包括分立器件和電源模塊)的現場可靠性率(以百萬分之一缺陷數 (DPM) 計算)甚至比 Si 器件的可靠性率還要高。隨著功率密度的提高,器件封裝在其整體性能中起著至關重要的作用。結到外殼的熱阻 (R th, jc ) 通常可以設定器件的最大功率范圍,以允許結溫升高 (T vj ),并且由于器件導通電阻 R DS(on)的升高相應較小,該溫度升高的速率越小,在部分負載條件下的效率就越高。

對于給定的功率能力,封裝或模塊上改進的 Rth, jc 可用于簡化其冷卻并創造成本效益。封裝會多次限制設備的可靠性。特別是 SiC,其楊氏模量高于 Si,這會在焊點上產生熱機械應力。為了減輕 SiC 芯片上的應力和應變(這可能導致芯片從引線框架上分層),CoolSiC? G1 和 G2 系列采用了英飛凌專有的 .XT 封裝互連技術。這涉及擴散焊接以實現極其堅固的芯片連接,這不僅可以提高可靠性,還可以提高 R th。

今年早些時候推出的 G2 系列以 G1 技術為基礎。單元縮小帶來了性價比的提升,而一些新增功能則改善了部分關鍵設備功能。增強功能摘要如下:

在典型用戶負載條件下,功率損耗減少約 5-20%

通過改進 .XT 技術,R th, jc減少 12%

現提供 650 V 和 1200 V單位數 R DS(on)器件

最大瞬態 V GS范圍寬至 -10 V – +25 V

在數據表列出的條件下,對于 1200 V 設備,保證短路耐受時間至少為 2 μs,過載操作可達200 °C

保持 G1 設備的高可靠性,具有極低的 DPM 率

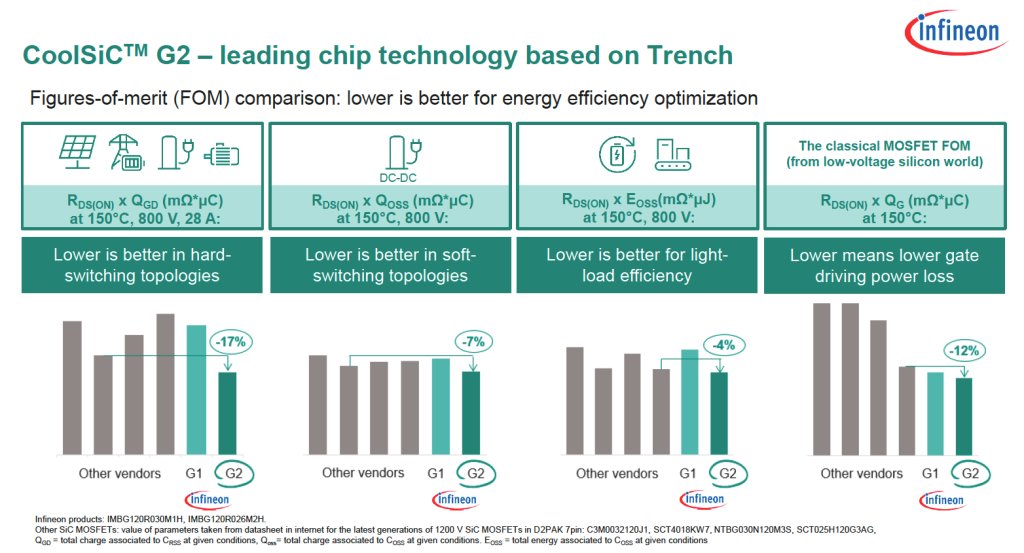

圖 1 顯示了 1200 V G2 與 G1 以及其他競爭對手 1200 V SiC 器件的品質因數 (FOM) 性能比較。G2 在硬開關、軟開關和部分負載條件下具有顯著的效率優勢。給定 R DS(on)時的總柵極電荷 Q G較低,這也導致柵極驅動功率損耗較低。

圖 2 顯示了 G2 系列采用 .XT 封裝互連技術所獲得的性能改進。如圖所示,G2 系列改進的 R th, jc可使電流增加 6-7% 或使給定 T vj的開關頻率提高 50% 以上,或在相同功率下使溫度降低約5K。

G2 系列的當前版本電壓范圍為 400 V 至 1200 V,采用多種封裝,包括 TOLL、D 2 PAK-7、TO-247-3、TO-247-4 底部冷卻以及 TOLT 頂部冷卻封裝,其優點如下所述。使用 CoolSiC? 750 V 和 1200 V G2 器件的汽車級 Power HybridPACK? 模塊也已投入量產,用于混合動力或全電動汽車和其他電機驅動應用。

頂部冷卻封裝

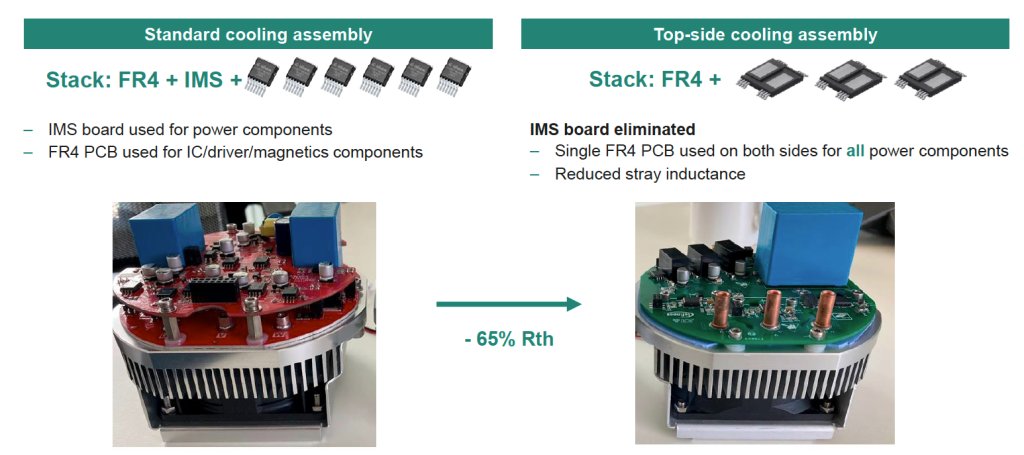

頂側冷卻 (TSC) SMD(例如 TOLT 封裝)兼具 TO-247 等通孔封裝的強大熱性能和 SMD 底側冷卻封裝的全自動處理潛力。另一個關鍵優勢是,由于漏極墊現在位于頂部,封裝的絕緣底部使其可以放置在標準 PCB 上,該 PCB 還包括數字 IC、柵極驅動器和其他磁性元件。

這樣就無需使用標準底部冷卻功率器件所用的 IMS 板,從而簡化了整體設計,如圖 3 所示,用于伺服電機驅動應用。除了成本優勢外,雜散電感的減少還可以帶來系統性能優勢。計劃在不久的將來推出更多 TSC G2 CoolSiC? 產品,包括 650 V TSC Thin-TOLL 8×8、1200 V Q-DPACK 半橋和 Q-DPACK(一系列各種 R DS(on))。

新型 CoolSiC? 400 V G2 MOSFET

服務器電源對功率的需求越來越高。據預測,到 2020 年,用于人工智能 (AI) 訓練的高級 GPU 的功率需求將高達每處理器 3 kW。由于每個 AI 服務器機架配備多個 GPU,因此電源單元 (PSU) 的額定功率將向 8 kW 及以上發展。

新推出的 CoolSiC? MOSFET 400 V G2 非常適合在多級有源前端 (AFE) 拓撲(例如飛行電容圖騰柱 PFC)中使用時滿足未來的效率和功率密度要求。

與 650 V 同類產品相比,傳導和開關損耗有所改善,效率提升高達 0.3%。更平坦的 RDS(on) 與 Tvj 曲線,從 25°C 到 100°C 僅增加 11%,有助于改善系統成本/效率優化,這在考慮極端 AI 服務器負載曲線時尤為重要。同時,體二極管經過優化,具有低反向恢復電荷 (Q fr ),即使在 SMPS 應用中的高 di/dt 條件下也能實現穩健的換向,開關波形對工作溫度和負載電流的依賴性可忽略不計。這些設備經過 100% 雪崩測試。

首次推出的產品包括 D 2 PAK 和 TOLL 封裝,R DS(on)的范圍從 11 mΩ 到 45 mΩ。TOLL 封裝的低源電阻,以及低米勒電荷 Q gd、輸出電荷 Q oss和 Q fr共同實現了快速開關能力,大大降低了 V DS過沖和振鈴,并縮短了死區時間。這些在系統層面上轉化為更高的功率密度、更低的損耗和良好的 EMI 性能。

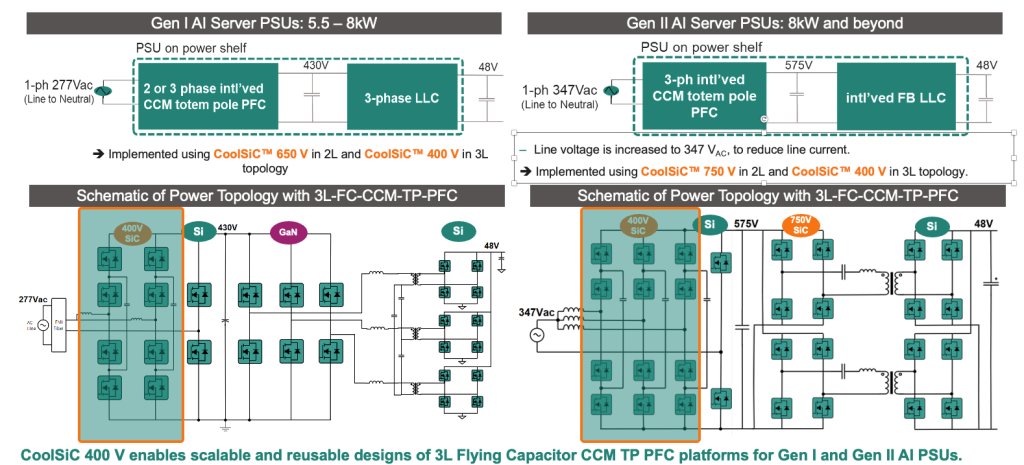

Gen I 和 Gen II AI 服務器 PSU 空間內的 CoolSiC? 400 V 設備的推薦拓撲包括 3 級 PFC,其中 400V V DSS完美適合 Gen 1 服務器的 277 VAC RMS 和 Gen II 服務器的 347 VAC RMS,如圖 4 所示。

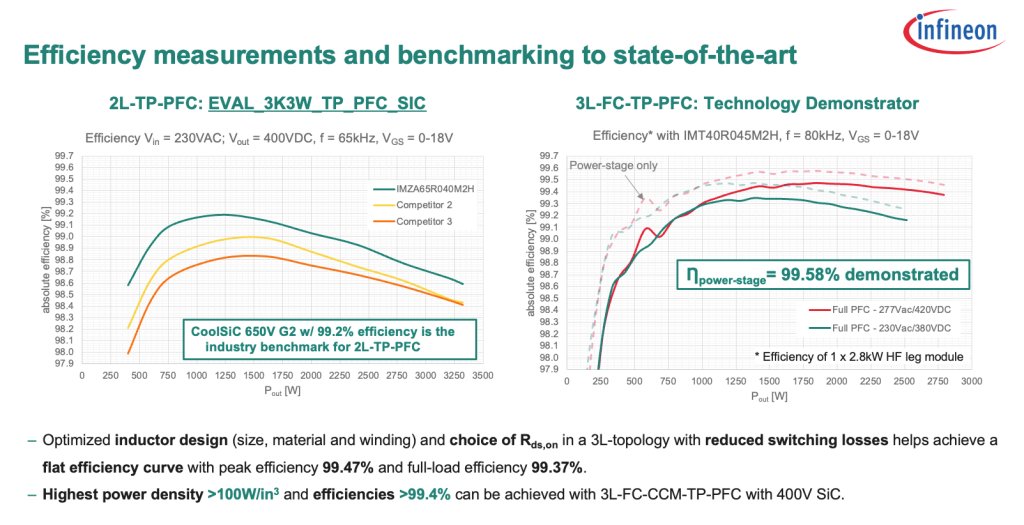

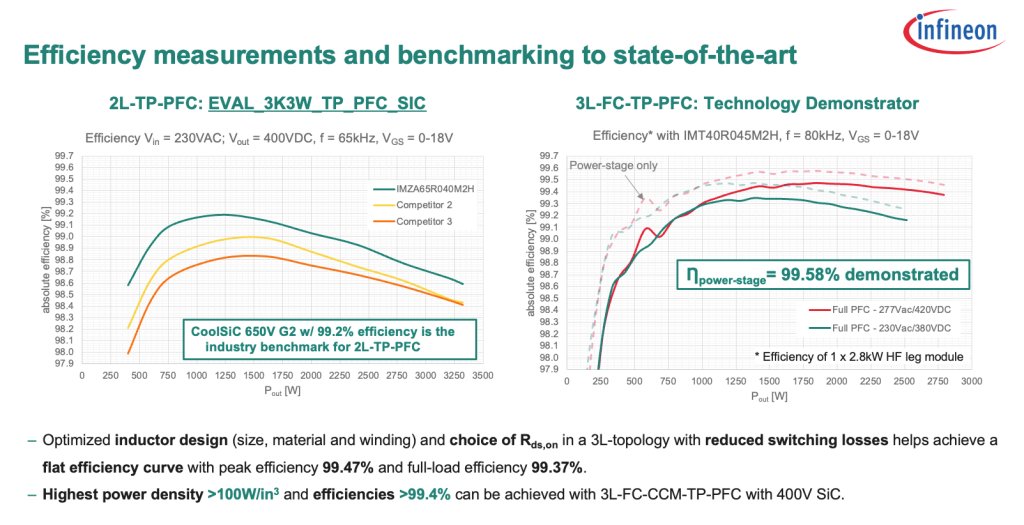

對于圖4所示的第一代示例,對使用650V SiC MOSFET 的最先進的 2L 圖騰柱 PFC 與使用 CoolSiC? 400V MOSFET 的 3L 飛電容 CCM 圖騰柱 PFC 進行了比較。該設計由兩個交錯的 2.8 kW 高頻支路組成,器件開關頻率為 80 kHz,電感開關頻率為 160 kHz。如圖 5 所示,400 V 器件的性能優勢有助于實現平坦的效率曲線,效率 > 99.4%,功率密度 > 100W/ in3。

浮思特科技專注功率器件領域,為客戶提供IGBT、IPM模塊等功率器件以及MCU和觸控芯片,是一家擁有核心技術的電子元器件供應商和解決方案商。