新聞資訊

新聞資訊 知識專欄

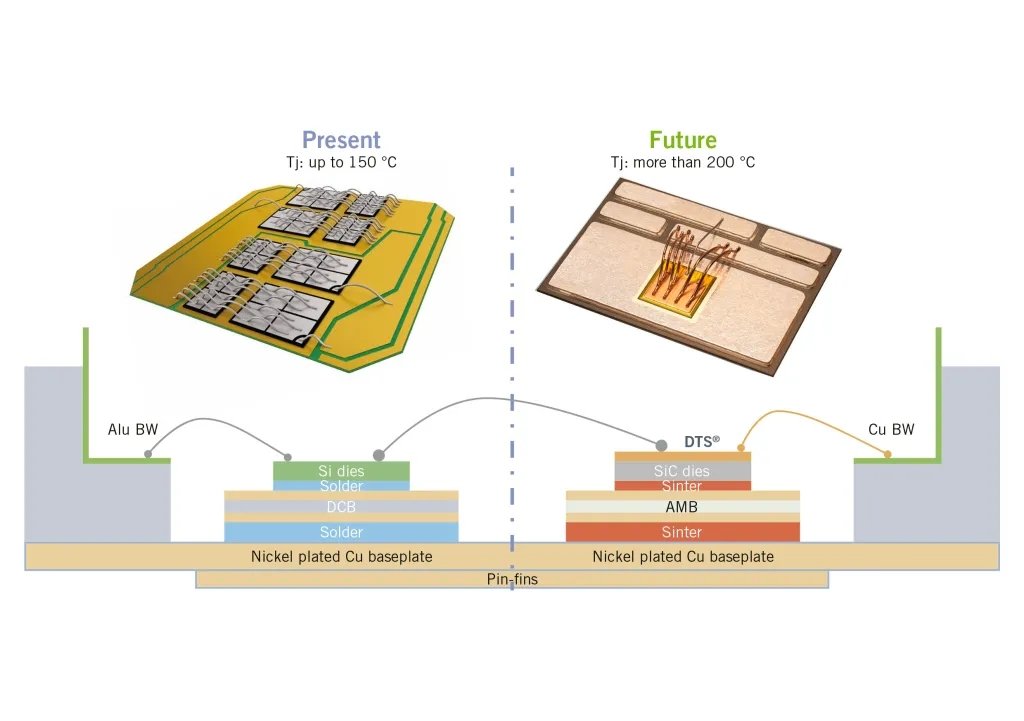

知識專欄 在傳統(tǒng)意義上,硅功率器件如IGBT或MOSFET通過焊接固定在金屬陶瓷基板上,使用鋁線鍵合作為互連接技術,并使用焊膏或導熱脂將功率模塊連接到底板或散熱器。這樣的結構如圖1(左)所示。

隨著碳化硅(SIC)寬禁帶(WBG)器件在汽車、新能源和工業(yè)應用中的快速引入,功率模塊封裝技術必須發(fā)生重大變化。SiC器件如二極管或MOSFET能夠在更高溫度下工作,增加功率密度,從而對封裝材料施加更大的熱機械應力。圖1(右)展示了一種優(yōu)化后的封裝概念,旨在與WBG半導體結合,實現(xiàn)最高的可靠性和最大效率。

圖1

未來的模塊配備了Heraeus Die Top System,支持在芯片頂部進行銅(Cu)線鍵合,并結合銀(Ag)燒結技術將芯片連接到基板上。傳統(tǒng)封裝中的Al2O3基金屬陶瓷基板必須被高導熱性的Si3N4基活性金屬釬焊(AMB)基板取代,以提高可靠性和性能(圖1,右)。最后,將模塊連接到底板的焊接材料被高可靠性和高導熱性的Ag燒結材料取代。這一過程稱為“大面積燒結”,因為整個模塊被燒結到散熱器上。

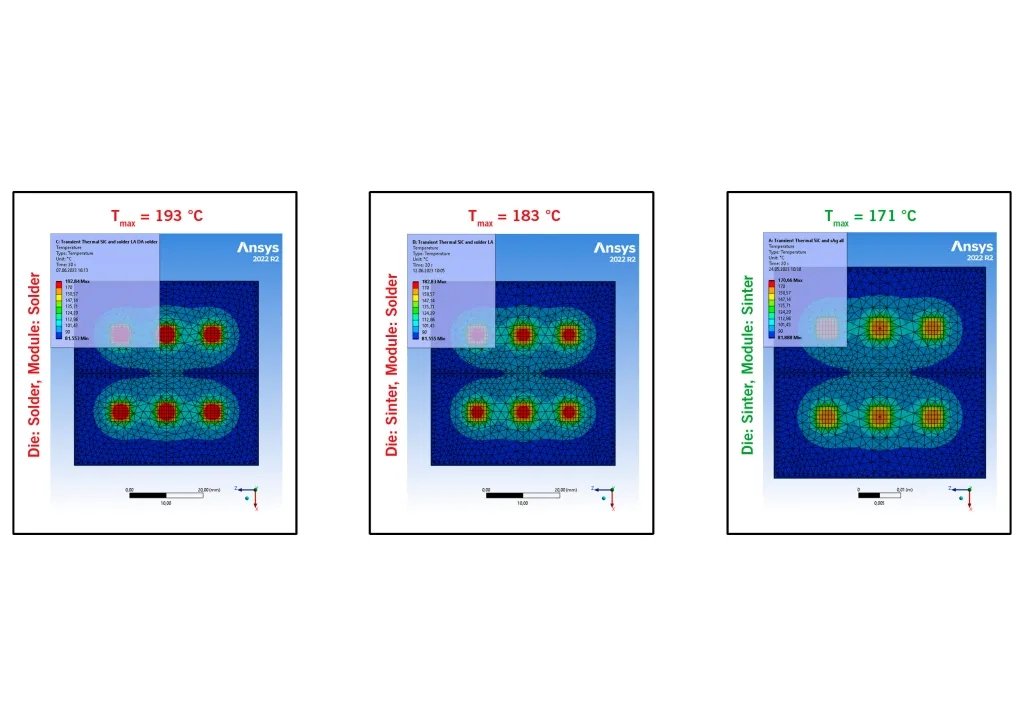

圖2展示了使用大面積燒結代替焊接帶來的熱性能改進,從完全焊接的封裝概念(左,Tmax = 193°C)變?yōu)橥耆珶Y的封裝概念(右,Tmax = 171°C),模擬結果顯示芯片溫度下降了22°C。熱阻的改進允許使用更小的芯片以實現(xiàn)相同的輸出功率,從而更具成本效益,或者在相同的總體成本下通過相同的半導體傳輸更多的電流。此外,關于熱循環(huán)期間接頭可靠性的問題也是必須考慮的關鍵方面之一。

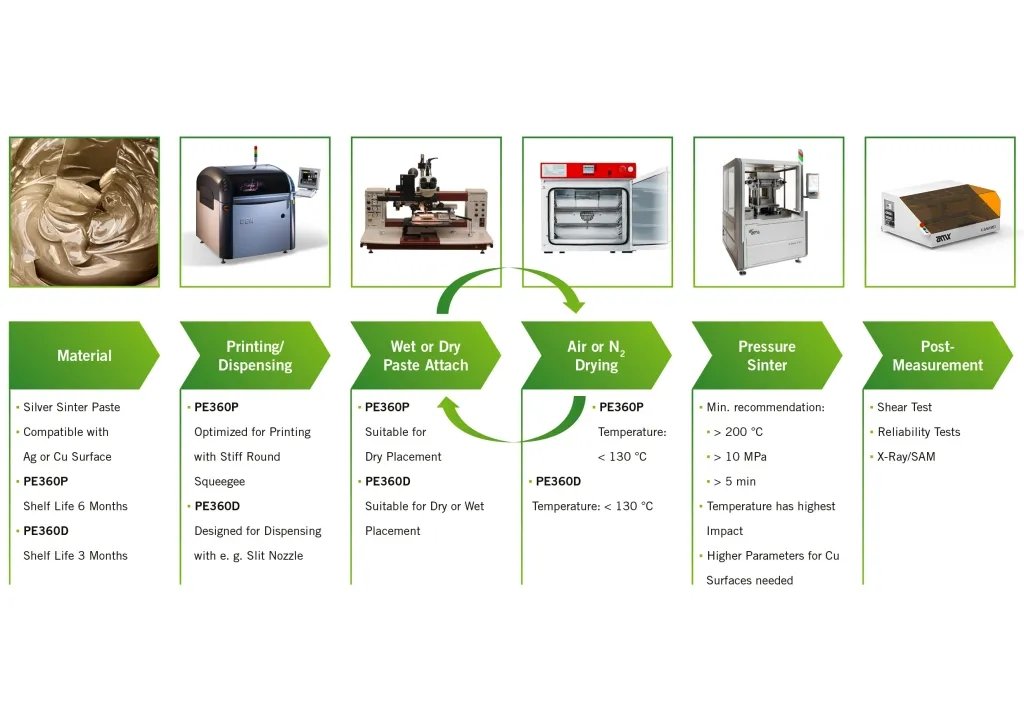

大面積燒結對于超出300 mm2的區(qū)域仍然是一項相對年輕的技術,使用這種技術的模塊在實際應用中還不多。然而,隨著乘用車快速電氣化和汽車制造商追求最高的可靠性,預計需求將增加。這一趨勢對燒結膏制造商如Heraeus和燒結壓機供應商如AMX Automatrix提出了新的要求。雖然芯片尺寸限制了芯片附著,但大面積燒結的區(qū)域顯著更大——在>2,500 mm2范圍內,取決于模塊的大小。多種概念已出現(xiàn),如將模塊置于濕膏或干膏中的濕布置和干布置,多種膏體應用方法如模板印刷或分配,各有其特定的優(yōu)缺點。因此,必須為每個封裝仔細選擇合適的膏體、應用方法和燒結技術。

圖2

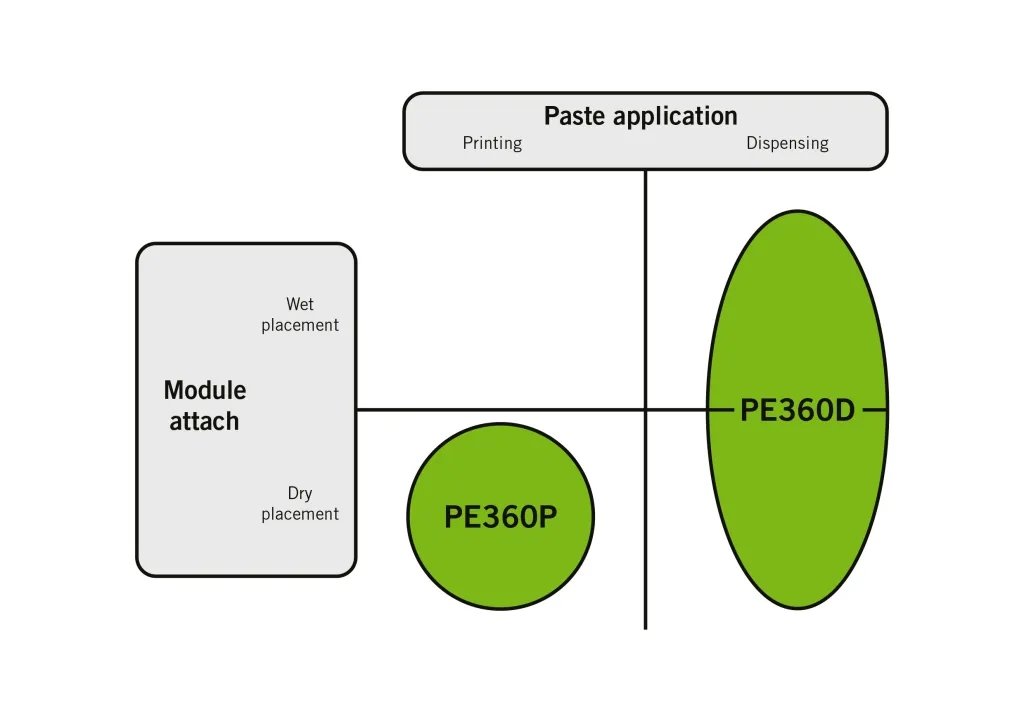

Heraeus大面積燒結膏的變種

Heraeus針對大面積燒結的趨勢開發(fā)了兩種Ag壓力燒結膏,PE360P和PE360D,如圖3所示。本節(jié)重點介紹PE360P的接頭性能;分配性能的結果預計相同,將在其他地方討論。

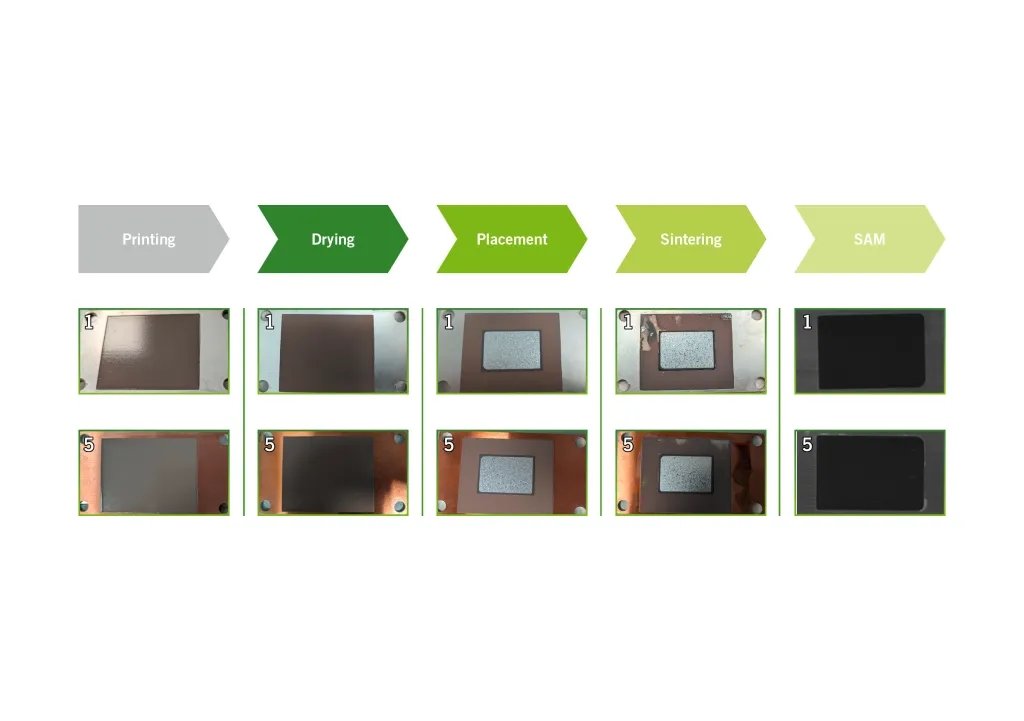

PE360P設計用于模板或絲網印刷等印刷應用,確保在印刷機上有超過8小時的可加工性。PE360P被設計用于將40 × 40 mm2到100 × 100 mm2范圍內的模塑封裝或裸基板放置在預干燥的膏體上。對于這種尺寸,干布置過程是有利的,因為膏體的干燥過程是在沒有覆蓋模塊或底板的情況下完成的,這確保了在實際燒結過程之前有效蒸發(fā)溶劑和添加劑。然而,模塊和底板的翹曲影響是干布置過程的一個缺點,需要解決。圖4顯示了干布置和濕布置的流程。

圖3

圖5展示了PE360P膏體性能的一個例子。帶銀表面的AMB基板被燒結到由銅制成的平底板上。底板用于燒結時,表面可以是裸銅表面或鍍銀。燒結在AMX P101設備上進行,壓力為20 MPa,溫度為250°C,時間為5分鐘,環(huán)境為氮氣。燒結前膏體完全干燥。相應的超聲波掃描顯示了優(yōu)良的連接,幾乎沒有可見的空隙,表明基板和散熱器之間的熱和機械連接是最佳的。

圖4

圖5

此外,燒結接頭的可靠性經過了溫度循環(huán)測試(TCT)。為此,帶有0.3 mm銅厚度的鍍銀AMB基板被燒結到鍍銀銅芯底板上(P360P膏體,燒結溫度230°C,燒結時間5分鐘,壓力12 MPa)。經過1000次循環(huán)和2000次循環(huán)的熱沖擊后,通過超聲波掃描檢查分層區(qū)域。圖6展示了結果圖片。經過1000次熱循環(huán)后,使用大面積燒結幾乎沒有看到分層現(xiàn)象。僅在測試樣品的角落檢測到少量缺陷,這些位置發(fā)生的應力水平最高。分層主要位于連接的底板一側。經過2000次TCT,幾乎沒有變化,證明了燒結接頭的優(yōu)良可靠性。

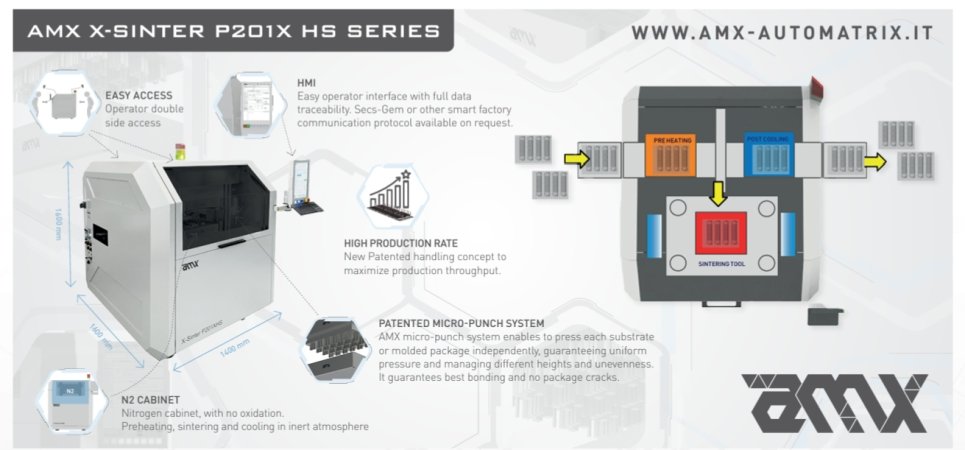

P201X HS大面積設備

應對來自汽車行業(yè)和一級供應商的顯著需求,AMX擴展了其現(xiàn)有設備組合,專門針對大面積燒結應用打造了專用機械,以滿足迫切需求。

在此計劃中,燒結面積顯著增加,研發(fā)單元(X-Sinter P55)的尺寸達到300 × 300 mm。同時,量產設備(X-Sinter P201X)經過改進,以滿足散熱器壓力燒結應用的需求,最終推出了X-Sinter P201X HS型號。

圖7

這些改進的主要目的是優(yōu)化生產批處理過程,同時保持高生產率,VDI 3423標準超過99%。這些設備的設計旨在無縫集成到全自動工作流程中。在軟件方面,這些設備適應Industry 4.0網絡,可兼容SecsGem、OPCUA、OPCON或其他先進的MES平臺。

此外,通過集成預熱系統(tǒng)提高了工藝周期時間,確保在燒結后通過冷卻板保持散熱器的高溫。還提供了可選的全氮氣柜,以防止母線氧化。這一綜合方法突顯了AMX在符合行業(yè)需求方面推動技術能力提升的承諾。

浮思特科技專注功率器件領域,為客戶提供igbt、IPM模塊等功率器件以及MCU和觸控芯片,是一家擁有核心技術的電子元器件供應商和解決方案商。